1. 들어가며

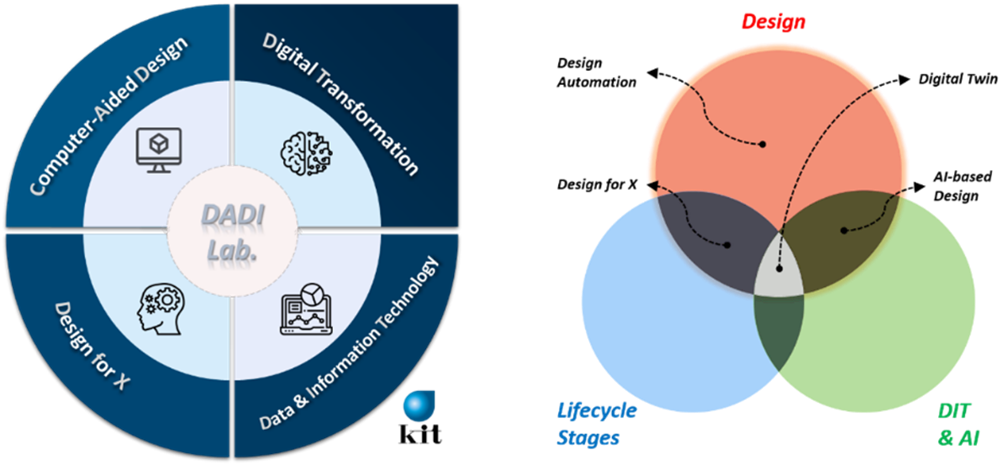

국립금오공과대학교 기계시스템공학부 소속으로 2020년 9월부터 설계자동화 및 데이터융합 연구실 (Design Automation & Data Integration Lab., DADI Lab.) (www.dadi-lab.xyz)을 이끌고 있는 권순조입니다. DADI Lab.에서는 컴퓨터 지원 설계 (CAD), 데이터 및 정보 공학 (DIT), 인공지능 (AI) 기술 등을 융합하여 공학 설계 자동화를 위한 방법론 및 소프트웨어를 개발하며, 제품 개발 단계에서 발생하는 다양한 데이터를 통합하고 이를 설계에 반영하는 연구를 수행하고 있습니다. 그림 1은 우리 연구실 연구 분야의 개요를 보여줍니다.

[그림 1] DADI Lab. 연구 분야 개요

2. DADI Lab. 주요 연구 분야 및 사례

DADI Lab.의 주요 연구 분야의 가장 큰 줄기는 “공학 설계 자동화”입니다. 3D CAD 설계, AI 지원 설계, 제조 고려 설계 등이 구체적 사례입니다. 설계 자동화 연구를 수행하며 3D 모델을 생성, 조작, 최적화하는 경우가 많고, 설계 단계를 포함한 다양한 생애주기 과정을 고려하고 관련 데이터를 다루게 되면서 자연스럽게 “디지털 전환”에 대해서도 관심을 두고 연구를 수행하고 있습니다. 이번 장에서는 두 분야에 대해서 연구실에서 최근 수행하고 있는 연구를 소개하고자 합니다.

2.1. 공학 설계 자동화

2.1.1. 3D CAD 모델 단순화

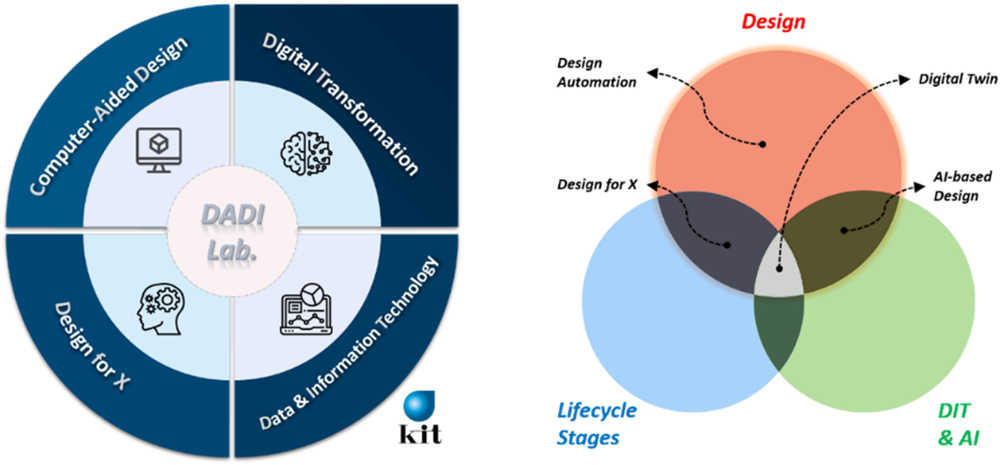

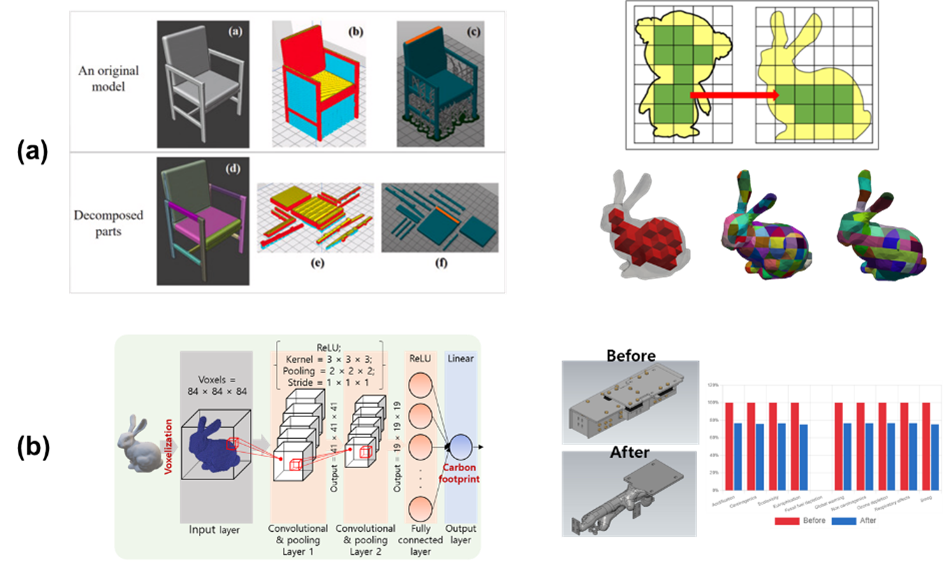

3D CAD 모델 단순화는 제품 설계 단계에서 생성되는 3D CAD 모델의 상세도를 낮추어 설계 후속단계에서의 사용성을 높이고자 하는 목적으로 수행됩니다. 예를 들어, 제품 해석 효율화를 위해 국소 형상을 없애거나, 대용량 가상 환경 구축을 위해 파일을 경량화하는 등의 예시가 있습니다. 저는 박사학위 과정 동안 경계표현 (B-rep) 기반 3D CAD 모델의 단순화를 위한 연구를 수행한 바 있고 [1] (그림 2 (a)), 최근에는 메쉬 (Mesh) 기반 3D CAD 조립체 모델의 최적화 연구를 수행한 바 있습니다 [2] (그림 2 (b)). 궁극적으로는 다양한 분야에 특화된 모델 단순화 기법을 심층 강화학습 기반으로 학습하여 적용하는 것을 목표로 하고 있습니다.

[그림 2] 모델 단순화 연구 사례. (a) 경계표현 모델 단순화 예시, (b) 메쉬 모델 단순화 절차

2.1.2. 3D CAD 모델 자동 채점

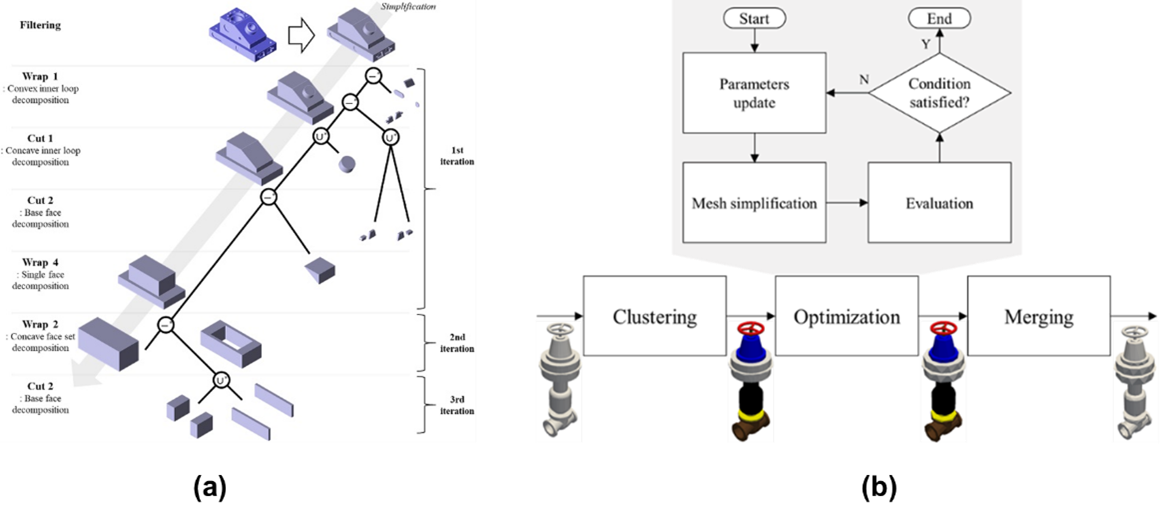

3D CAD 모델 자동 채점은 학부생들에게 3D CAD 모델링 강의를 하며 과제 및 시험에 대한 채점의 효율성과 일관성을 높이기 위한 목적으로 시작한 연구입니다 [3]. 채점은 두 3D CAD 모델을 형상, 비형상 관점에서 정량적으로 비교하는 기술에 기반을 두고 있습니다. 형상 비교는 전역 및 국소 비교로 나눌 수 있으며, 최초로는 알고리즘 기반의 형상 비교 기술을 접목하였으나, 최근에는 오토인코더, YOLO 등 데이터 기반의 인공지능 기법을 접목하고 있습니다 (그림 3). 이러한 기술을 통해 궁극적으로는 교육자와 학습자 모두에게 양질의 피드백을 제공해 주는 것을 목표로 하고 있습니다.

[그림 3] 3D CAD 모델 자동 채점을 위한 유사도 비교 기술 적용 사례

2.1.3. 자동 케이블 라우팅

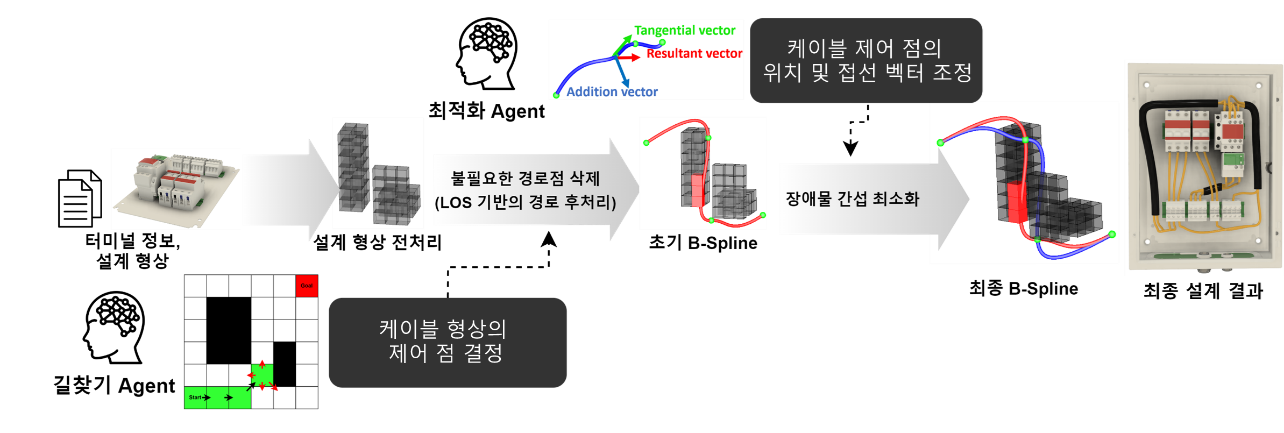

자동 케이블 라우팅은 전기 및 전자 제품의 설계 단계에서 3차원 케이블 설계 작업을 자동화하기 위한 연구입니다 [4]. 최근 전기차 수요가 늘어남에 따라 이에 대한 필요성도 늘어나고 있습니다. 자동 케이블 라우팅을 위해서는 초기 케이블 형상 결정을 위한 길찾기 단계와 케이블 형상 최적화 단계가 필요합니다. 우리 연구실에서는 각 단계에 심층 강화학습을 적용한 방법론을 개발하고 있으며 패널 설계 환경에서 실험을 진행하고 있습니다 (그림 4). 추후에는 전동차 등 더 복잡한 환경에 적용이 가능하도록 방법론을 개발할 계획입니다.

[그림 4] 심층 강화학습 기반 자동 케이블 라우팅 절차

2.1.4. 적층 제조를 고려한 지속가능 설계

최근 제조업에서 지속가능성의 중요성이 대두되며 적층 제조 방식이 주목을 받고 있습니다. 우리 연구실에서는 재료 낭비를 최소화하고, 재사용성을 늘리기 위한 부품 분할 방법론을 개발하고 있습니다 [5,6] (그림 5 (a)). 또한 설계 초기 단계에서 생애주기 탄소 배출량을 예측하고 이를 설계 결과에 반영할 수 있도록 하기 위해 3차원 모델을 입력받아 합성곱 신경망 기반으로 탄소 배출량을 직접 예측하는 연구를 수행한 바 있습니다 [7] (그림 5 (b)). 향후에는 탄소 배출량 기반으로 설계 수정안을 자동으로 추천해 주는 연구를 수행하고자 합니다.

[그림 5] 적층 제조 고려 설계 사례. (a) 부품 분할 예시, (b) 탄소 배출량 예측 모델 구축 및 적용 예시

2.2. 디지털 전환

2.2.1. 디지털 트윈 구축

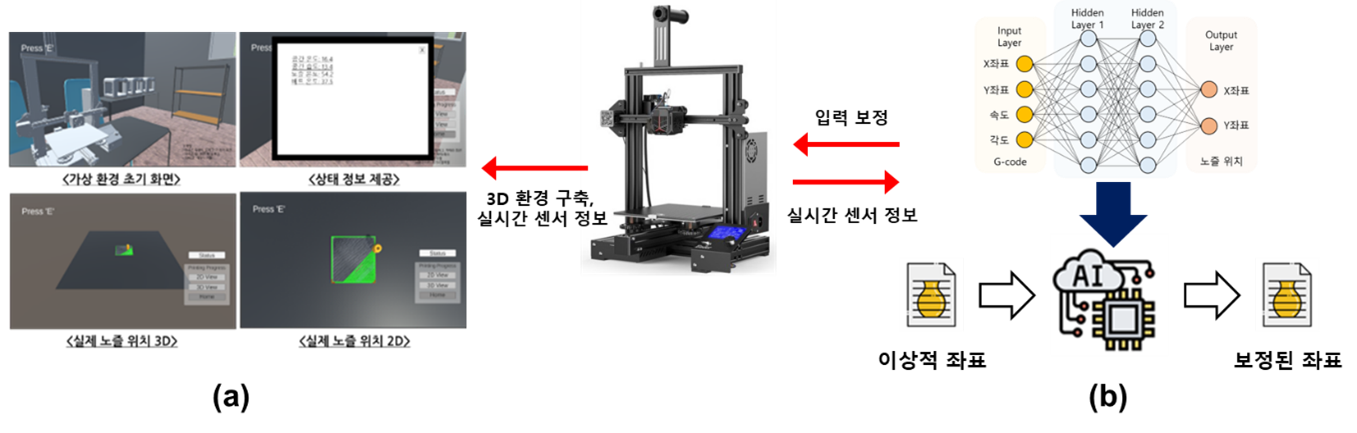

디지털 트윈은 현실 세계를 반영하는 가상 현실을 구축하는 것입니다. 현실에서 취득한 데이터를 기반으로 분석, 예측, 시뮬레이션을 수행하여 현실 세계에 재반영하는 것을 목표로 합니다. 우리 연구실에서는 3D 프린터의 효율적 운영을 위한 모니터링 시스템과 (그림 6 (a)), 출력 품질 향상을 위한 예측 모델 (그림 6 (b))을 포함하는 디지털 트윈 시스템을 구축하고 있습니다 [8]. 다양한 제조 장비에 유사한 디지털 트윈을 접목해 보고자 하는 계획이 있습니다.

[그림 6] 3D 프린터 디지털 트윈 구축 사례. (a) 웹 기반 실시간 모니터링, (b) 인공지능 기반 위치 보정을 통한 품질 개선

2.2.2. 디지털 쓰레드 구축

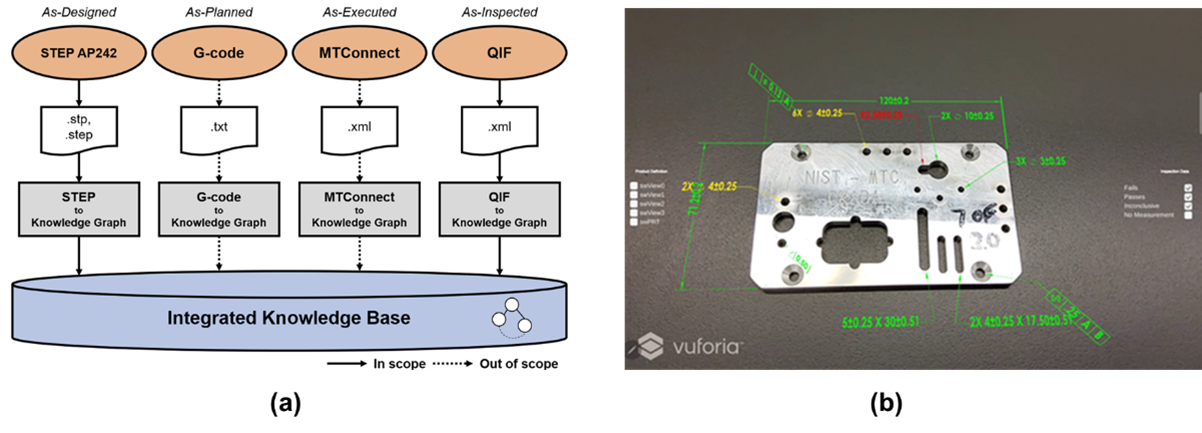

디지털 쓰레드는 제품 생애주기에 발생하는 모든 데이터를 연결, 통합하여 각 단계에서 필요한 정보를 필요한 타이밍에 활용할 수 있도록 하는 것을 목표로 합니다. 우리 연구실에서는 설계자 및 계측자의 의사 결정을 돕기 위해 설계 및 계측 데이터를 연결하고 [9] (그림 7 (a)), 증강현실을 통해 통합 가시화한 연구를 수행한 바 있습니다 [10] (그림 7 (b)). 추후에는 더 다양한 생애주기 데이터를 융합하고 통합 가시화하여 의사결정을 돕는 시스템을 개발하고자 하는 계획이 있습니다.

[그림 7] 디지털 쓰레드 구축 사례. (a) 표준화된 생애주기 데이터 통합 예시, (b) 증강현실 기반 설계 및 계측 데이터 통합 가시화 사례

3. 맺음말

우리 연구실에서는 공학 설계 자동화 및 디지털 전환에 대한 다양한 관심을 바탕으로 여러 연구를 수행하고 있습니다. 특히 제품 설계 단계에서 최신 기술을 접목하고 (Application), 다양한 정보를 연결하고 (Association), 데이터를 분석하는 (Analysis) 3A 역량을 길러 디지털 변환에 앞장서고자 하는 목표를 갖고 있습니다. 현재 석사과정 학생 3명과 학사과정 학생 3명이 앞서 소개한 연구를 주도적으로 수행하고 있으며, 각 연구 분야별로 전문가들과의 협업을 수행하고자 노력 중입니다. 무엇보다 주제별로 팀을 구성하여 학생들이 협업을 통한 문제 해결 능력을 길러서 사회에 진출할 수 있도록 지도하고 있습니다. 현재 개발 중인 기술들을 산업에 직접 적용하는 것을 최종 목표로 하며 이를 위해 높은 완성도의 일을 지속적으로 이어가는 것이 개인적인 바람입니다. 많은 관심 부탁드리며 협업을 위한 모든 제안을 환영합니다. 감사합니다.

4. 참고문헌

[1] Kwon, S., Mun, D., Kim, B.C., Han, S. and Suh, H.W., 2019. B-rep model simplification using selective and iterative volume decomposition to obtain finer multi-resolution models. Computer-Aided Design, 112, pp.23-34.

[2] 고민석, 김군찬, 김영기, 권순조, 2023. 디지털 트윈 구축을 위한 메쉬 기반 CAD 조립품 모델 최적화에서 군집화의 적용. 한국기계가공학회지, 22(12), pp.103-114.

[3] 윤영준, 김재연, 이상명, 김형기, 권순조, 2023. 기계 공학에서 3D CAD 모델링 교육을 위한 자동 채점 시스템 개발. 한국 CDE 학회 논문집, 28(4), pp.537-548.

[4] Kim, K., Yoon, Y., Kim, B. C., Kim, J., Han, S. and Kwon, S., 2024, Automatic Cable Routing Based on Improved Pathfinding Algorithm and B-Spline Optimization for Collision Avoidance, Submitted.

[5] Oh, Y., Ko, H., Sprock, T., Bernstein, W.Z. and Kwon, S., 2021. Part decomposition and evaluation based on standard design guidelines for additive manufacturability and assemblability. Additive Manufacturing, 37, p.101702.

[6] 김재연, 윤영준, 최이찬, 최민주, 권순조, 2023. 3D 프린팅을 활용한 모듈형 커스텀 제품의 효율적 제작을 위한분할 자동화 및 조립 방식 연구. Trans. Korean Soc. Mech. Eng. A, 47(4), pp.375-384.

[7] 고민석, 2024, 지속가능한 적층 제조를 위한 설계 단계에서 탄소 배출량 예측, 한국CDE학회 웹진, 2024년 3월호, https://webzine.cde.or.kr/webzine/sub.html?md_no=98

[8] 배대철, 2024, 3D 프린팅 품질 및 상태 관찰을 위한 웹 기반 디지털 트윈 구현, 한국CDE학회 웹진, 2024년 3월호, https://webzine.cde.or.kr/webzine/sub.html?md_no=102

[9] Kwon, S., Monnier, L.V., Barbau, R. and Bernstein, W.Z., 2020. Enriching standards-based digital thread by fusing as-designed and as-inspected data using knowledge graphs. Advanced Engineering Informatics, 46, p.101102.

[10] Vernica, T., Lipman, R., Kramer, T., Kwon, S. and Bernstein, W.Z., 2022. Visualizing standardized model-based design and inspection data in augmented reality. Journal of Computing and Information Science in Engineering, 22(4), p.041001.

대표이사: 유병현 / 사업자등록번호: 220-82-60063

Copyright© 2023. Society for Computational Design and Engineering. All rights