디지털 트윈, 제조업의 혁신을 이끄는 강력한 기술

디지털 트윈이란 현실의 시스템이나 프로세스를 가상 공간에 동일하게 복제한 모델이다. 특히 제조업에서는 실제 공장과 생산 시스템을 디지털 환경에서 구현하여 다양한 시뮬레이션과 분석을 수행함으로써 생산성 향상, 품질 개선, 비용 절감 등에 기여하고 있다.

글로벌 마켓 인사이트(Global Market Insight)가 '2022년부터 2032년까지 디지털 트윈 시장 전망(Digital Twin Market Forecast, 2023 – 2032)' 보고서를 발표했다. 보고서는 디지털 트윈 시장을 애플리케이션(제품 설계 및 개발, 기계 및 장비 모니터링, 프로세스 지원 및 서비스), 용도(제조, 보건 의료, 소매 및 소비재, 자동차, 항공우주 및 방위, 에너지 및 유틸리티 등), 지역 등으로 나누어 분석했다.

디지털 트윈(Digital Twin) 시장 규모가 2022년 80억 달러를 넘어서고, 2032년까지 연간 약 25%의 성장률을 기록해, 2032년 시장 규모가 900억 달러에 달할 것으로 전망된다. 사물인터넷의 보급, 인더스트리 4.0 등이 제조 부문의 발전을 가속하면서 생산과 제조 부문에서도 디지털 혁신이 확산되고 있기 때문이다.

한국 디지털 트윈 3D 시각화 시장은 2023년부터 2028년까지 연평균 15.7%의 성장률을 기록, 약 6천억 원의 시장 규모에 도달할 것으로 예상된다. 이러한 성장은 제조업체의 생산 효율성 및 품질 향상, 제품 개발 및 출시 시간 단축, 비용 절감 등의 요구 증가에 기인하고 있다.

디지털 트윈 시장의 주요 부문과 핵심 기술

한국 디지털 트윈 3D 시각화 시장은 제품 시각화(제품의 설계 및 개발을 위한 시각화), 프로세스 시각화(제조 프로세스의 효율성 및 품질을 개선하기 위한 시각화), 운영 시각화(제조 공장의 운영을 최적화하기 위한 시각화)의 세 가지 주요 부문으로 구분된다.

이러한 디지털 트윈 구축을 위한 핵심 기술은 다음과 같다.

- IoT: 다양한 센서를 통해 실제 시스템의 데이터를 수집

- 빅데이터: 수집된 데이터를 저장하고 분석하여 의미 있는 정보를 추출

- AI: 머신 러닝, 딥러닝 등 AI 기술을 활용하여 데이터를 분석하고 예측 모델을 구축

- 시뮬레이션: 가상 환경에서 실제 시스템을 모사하고 다양한 시나리오를 시뮬레이션

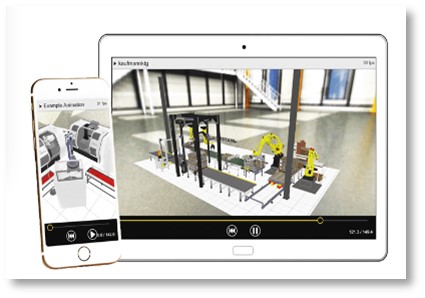

- VR/AR: 가상 현실과 증강 현실 기술을 활용하여 디지털 트윈을 시각화하고 상호 작용

디지털 트윈 핵심 기술

디지털 트윈이 제조업에 가져오는 변화

1. 생산성 향상

시뮬레이션: 새로운 생산 라인이나 공정을 가상 환경에서 미리 시뮬레이션 하여 최적의 레이아웃과 운영 방식을 설계할 수 있다.

예지 보전: 설비의 상태를 실시간으로 모니터링하고 고장을 예측하여 예방 보전을 수행함으로써 생산 중단 시간을 최소화할 수 있다.

2. 품질 향상

결함 예측: 제품의 품질을 미리 예측하고 결함 발생 가능성을 낮출 수 있다.

품질 관리: 생산 과정에서 발생하는 데이터를 분석하여 품질 문제의 원인을 파악하고 개선 방안을 마련할 수 있다.

3. 비용 절감

에너지 효율 향상: 에너지 소비량을 최적화하여 에너지 비용을 절감할 수 있다.

재고 관리: 정확한 수요 예측을 통해 적정 재고를 유지하고 불필요한 재고 비용을 줄일 수 있다.

4. 혁신

새로운 비즈니스 모델 개발: 디지털 트윈을 기반으로 새로운 제품과 서비스를 개발하고 비즈니스 모델을 혁신할 수 있다.

빠른 의사 결정: 실시간 데이터 분석을 통해 빠르고 정확한 의사 결정을 지원한다.

디지털 트윈이 제조업에 가져오는 변화

디지털 트윈 기술 제조업 적용 사례

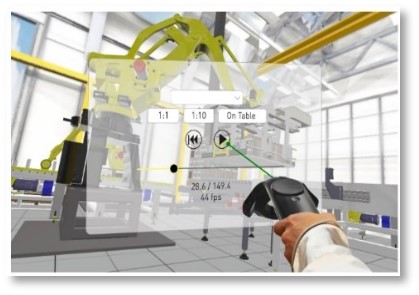

앞서 설명한 디지털 트윈의 핵심 기술을 통해 제조업에 어떻게 적용할 수 있는지, 이러한 방법으로 혁신적인 변화를 꾀한 두가지 사례를 소개한다.

디지털 트윈 기술 제조업 적용 분야

스마트 팩토리: 생산 시스템 전체를 디지털화 하여 실시간으로 모니터링하고 제어

제품 개발: 새로운 제품을 가상 환경에서 시뮬레이션하고 설계를 최적화

공정 최적화: 생산 공정을 분석하여 불필요한 공정을 제거하고 생산성을 향상

예지 보전: 설비 고장을 예측하고 예방 보전을 수행하여 생산 중단 시간을 최소화

사례 #1. Visual Components, NVIDIA Omniverse와 함께 Lotus SD-Digital 공장 구축

“For the Drivers”

800kg 정도의 경량 스포츠카로 잘 알려져 있는 로터스 자동차는 영국의 스포츠카 제조업체로, 1952년에 콜린 채프먼에 의해 설립되었다. “For the Drivers”를 모토로 운전자가 최고의 경험을 차량 제조 단계부터 느낄 수 있도록 3D 시뮬레이션을 사용하고 있다.

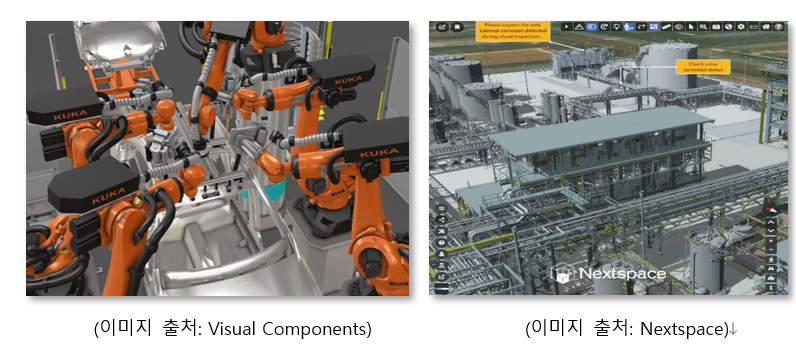

(이미지 출처: Visual Components)

3D 시뮬레이션 적용 이유는?

로터스는 3D 디지털 매뉴팩처링 시뮬레이션을 수행하는 Lotus Digital Factory 팀을 보유하고 있다. 그들은 3D 시뮬레이션 기술을 이용하여 로봇 프로그래밍, 레이아웃 구축 등을 쉽고 빠르게 진행하였으며 Visual Components 기술을 이용하여 Lambda 모델의 생산라인을 구축하였다.

Visual Components 기술을 통해 Lotus Lambda 모델의 툴링 설계 속도를 20% 향상시킬 수 있었으며, Lotus SD-Digital 팀은 Visual Components와 Nvidia Omniverse 연결을 통해 고객이 모바일에서 생산 과정을 직접 보고 경험할 수 있도록 설계했다.

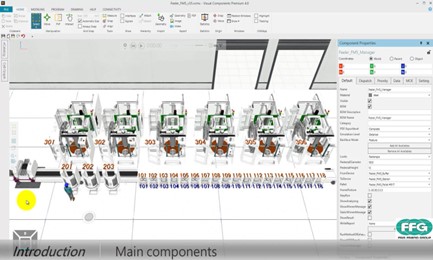

사례 #2. FFG Feeler 제조 시스템을 설계하고 최적화한 방법

FFG는 공작 기계 기술, PCB, 산업 장비 및 녹색 기술 분야에서 90개 이상의 회사를 운영하는 대만의 대기업이다. FEELER는 FFG 공작기계 사업부의 해외 마케팅 브랜드로 전 세계에 걸쳐 37개 공작기계 브랜드와 50여국에 제조 공장을 보유하고 있다. FFG의 대표적인 제품으로는 수직/수평 회전 및 밀링, 5축 가공 센터, 자동 생산 시스템 및 모든 라인 장비들이 존재한다.

FEELER는 제품을 구매자가 바로 사용할 수 있도록 제조업체와 협력하여 요구에 맞는 설계에서 건설, 가동까지 모든 과정을 제공한다. 이러한 조건을 충족시키기 위해 FEELER는 디지털 매뉴팩처링 시뮬레이션 기술을 적용하여 여러 레이아웃 구성 및 생산 시나리오를 분석해 최적의 솔루션을 설계하고 구현하였다. 이번에 공유할 FMS (Flexible Manufacturing System) 사례를 살펴보면 최적 CNC 기계 수와 RGV(Rail Guided Vehicle)의 운송 우선순위를 분석하여 설계되었다.

영상 출처 : Visual Components (https://youtu.be/P4pGwwYHy-w?si=HytWUuRP8mYQjvPI)

결론

디지털 트윈은 제조업의 패러다임을 변화시키고 있다. 제조업체들은 디지털 트윈을 통해 생산성을 높이고 품질을 향상시키며 새로운 비즈니스 기회를 창출할 수 있다. 앞으로 디지털 트윈 기술은 더욱 발전하여 제조업만 아니라 다양한 산업 분야에서 활용될 것이다.

Digital Twin 분야 소프트웨어 제공 및 솔루션 Provider

주식회사 알씨케이(RCK CO., LTD.)

서울 본사 : 서울 송파구 법원로 128, A동 3층 307,308,309호(문정동, 문정역SKV1)

대구 지사 : 대구광역시 수성구 알파시티1로 160, SW융합테크비즈센터(DNEX) 313호

Website : www.rckorea.net | YouTube : www.youtube.com/rckmovie

Email : sjpark@rckorea.net | Tel : 02-575-0877 | Fax : 02-575-0879

대표이사: 유병현 / 사업자등록번호: 220-82-60063

Copyright© 2023. Society for Computational Design and Engineering. All rights