공장의 자동화는 포드에 의한 컨베이어벨트 발명에 의해 시작되었다고 해도 과언이 아니다. 컨베이어에 의한 흐름생산방식은 물류를 자동화함으로써 공장의 Cycle Time을 현격하게 낮추는데 공헌하였고, 지금까지도 많은 공장의 효율을 높이기 위해 사용되고 있다.

[그림 1] 포드의 컨베이어 벨트(1913)

하지만 이러한 흐름생산방식도 한계를 가지고 있는데 두 가지로 볼 수 있다.

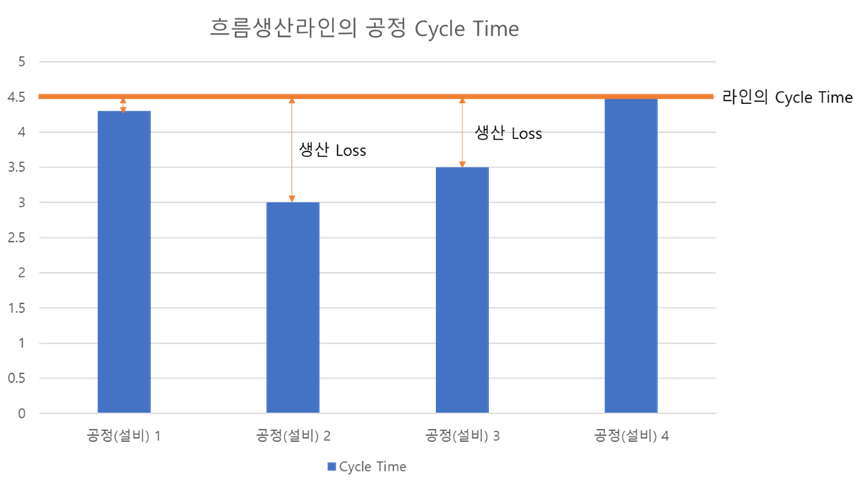

첫째, 라인 내 병목 공정의 Cycle Time이 곧 생산라인 전체의 Cycle Time이 되기 때문에 병목 공정이 아닌 다른 공정 설비들의 가동률이 떨어진다.

둘째, 공정의 순서를 바꾸기 어렵기 때문에 다양한 제품을 동시에 생산하기 어렵다.

[그림 2] 병목 공정으로 인한 Loss

[그림 2] 병목 공정으로 인한 Loss

기업은 공정 간 Cycle Time의 편차(LOB: Line Of Balancing)를 개선하기 위해 노력하고 있지만, 흐름생산방식의 구조상 한계가 있다. 또한 갈수록 다양한 제품을 요구하는 소비자의 니즈를 충족시키고자 기업들은 여러 제품을 출시하고 생산하고 있는데, 흐름생산방식으로 다양한 제품을 생산하려면 기존 라인을 매번 변경하거나 신규 라인을 증설하는데 많은 비용이 발생한다. 거기에 첨단 산업의 경우 갈수록 미세해지는 공정을 감당하기 위해 설비 가격이 급격하게 높아지고 있기 때문에 라인마다 설비를 놓기 어렵다. 이에 반도체/배터리/디스플레이와 같은 첨단 산업의 기업들은 공장에 개별생산방식(Job Shop) 또는 묶음생산방식(Batch Shop)을 적용하고 OHT/AGV와 같은 자율주행 물류시스템을 구축함으로써 생산성을 향상하고 있다.

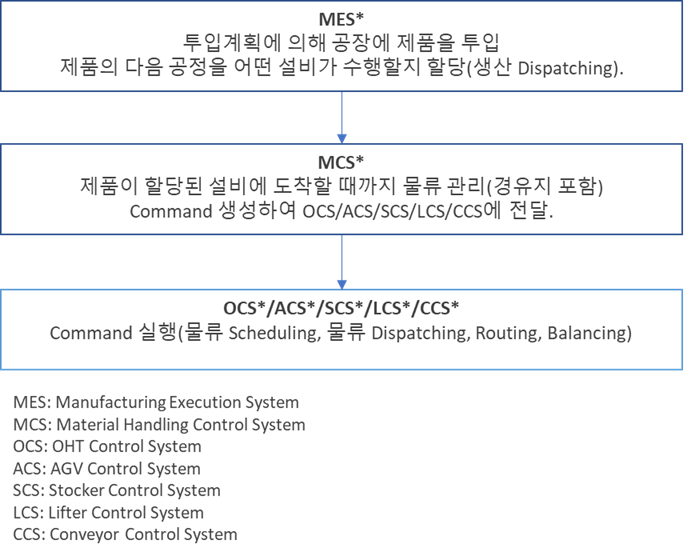

[그림 3] 자율주행 물류시스템(OHT/AGV)

흐름생산방식의 설비들은 파트가 순서대로 흐르기 때문에 설비가 다음에 어떤 파트에 공정을 수행할 것인지를 결정하는 생산 디스패칭의 이슈가 존재하지 않고, 같은 이유로 물류 디스패칭의 이슈 또한 존재하지 않는다. 하지만 첨단 산업에서 적용하고 있는 개별생산방식과 묶음생산방식은 설비가 다음에 어떤 파트를 공정할 것인지 결정하는 것에 따라서 생산성에 지대한 영향을 미치기 때문에 생산 디스패칭이 중요한 이슈가 되었고, 이를 뒷받침하는 물류운송장비들(OHT/AGV)의 물류 디스패칭 이슈 또한 발생하게 되었다. 그리고 이러한 디스패칭을 수행하기 위해서 공장에는 더 많은 제어시스템들이 요구되고 있다.

[그림 4] 공장 내 제어시스템

[그림 4] 공장 내 제어시스템

A사의 A시뮬레이터와 S사의 P시뮬레이터와 같은 기존의 상용 공장 시뮬레이터들은 대부분의 공장이 흐름생산방식을 채택하고 있을 때 만들어졌기 때문에 기본적으로 병목을 발견하고 LOB를 조정하기 위한 Flow Simulation 위주의 기능을 제공한다. 이는 시뮬레이터가 ‘제품과 공정의 관계, 공정과 설비의 관계에 대한 정보를 기준으로 생산 디스패칭’하는 기능을 기본적으로 제공하지 않는 것을 의미한다. 기존의 상용 툴로 제어시스템과 관련된 기능을 구현하기 위해서는 시뮬레이터 전문가의 도움을 받아서 프로젝트를 진행해야 하고, 이러한 디스패칭을 위한 모델링 공수는 기존 상용 툴로 새로운 공장에 대해 시뮬레이션을 수행하고자 할 때마다 매번 새롭게 발생하게 된다.

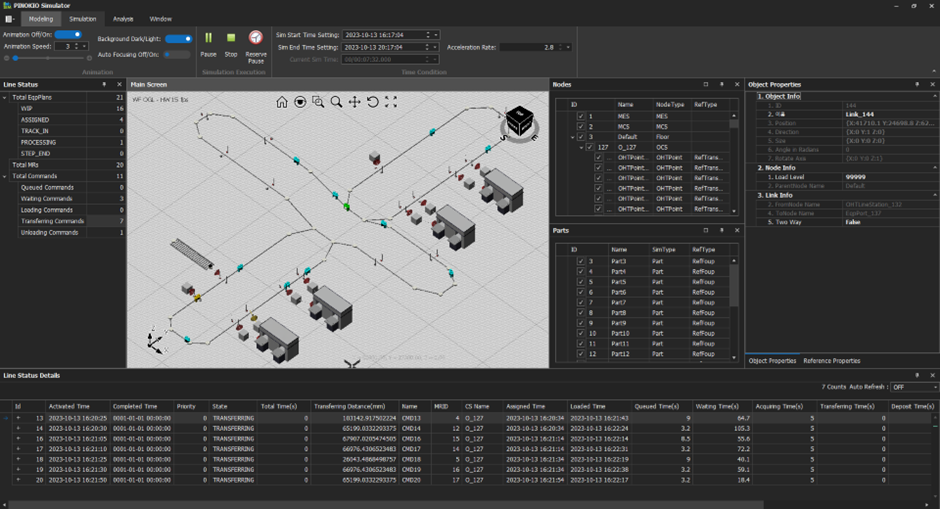

카를로에서 개발한 생산/물류 시뮬레이터인 ‘피노키오 시뮬레이터’는 제어시스템에 대한 모델링/분석을 적극 지원하고 시뮬레이션을 디지털 트윈과 연계하기 위한 목적으로 개발된 차세대 생산/물류 시뮬레이터이다.

[그림 5] 피노키오 시뮬레이터와 피노키오 디지털트윈의 역할 및 업무 프로세스

[그림 5] 피노키오 시뮬레이터와 피노키오 디지털트윈의 역할 및 업무 프로세스

피노키오 시뮬레이터는 ‘제품/공정/제품과 공정의 관계/공정과 설비의 관계/생산 계획’에 대한 정보를 공장의 MES로부터 Import하거나 UI를 이용하여 간편하게 입력할 수 있으며, 생산/물류 디스패칭과 관련된 로직을 모델링할 수 있는 기능(UI/Script/AI 모델과의 연동)을 제공함으로써 첨단 공장을 모사하고 분석할 수 있도록 지원하고 있다. 또한 모델링된 가상의 공장을 실제 공장의 데이터와 연계하여 빠르게 디지털 트윈으로 구축함으로써 피노키오 시뮬레이터를 통해서 개선한 제어 로직을 현장에 적용하고, 공장의 위험요인을 모니터링하고 예지하고 있다.

[그림 6] 피노키오 시뮬레이터의 메인 화면

[그림 7] 피노키오 시뮬레이터의 제어시스템 스크립트 작성 예시

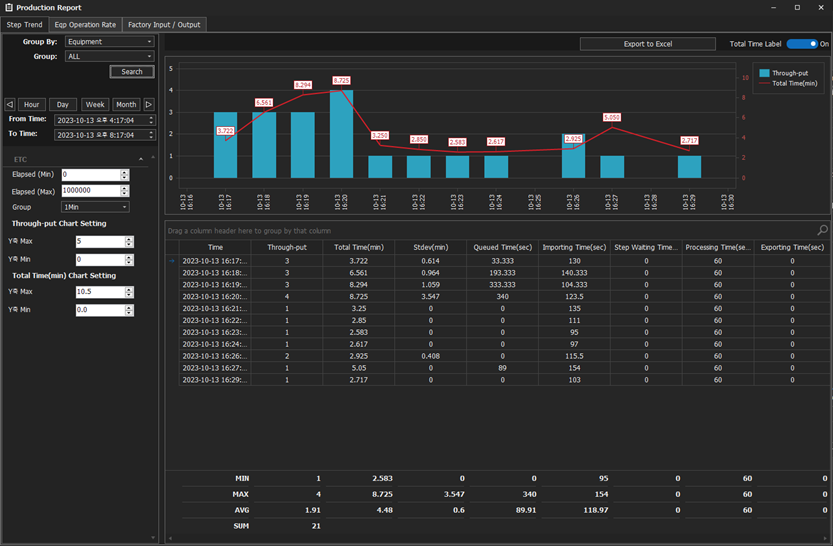

[그림 8] 피노키오 시뮬레이터의 분석 UI

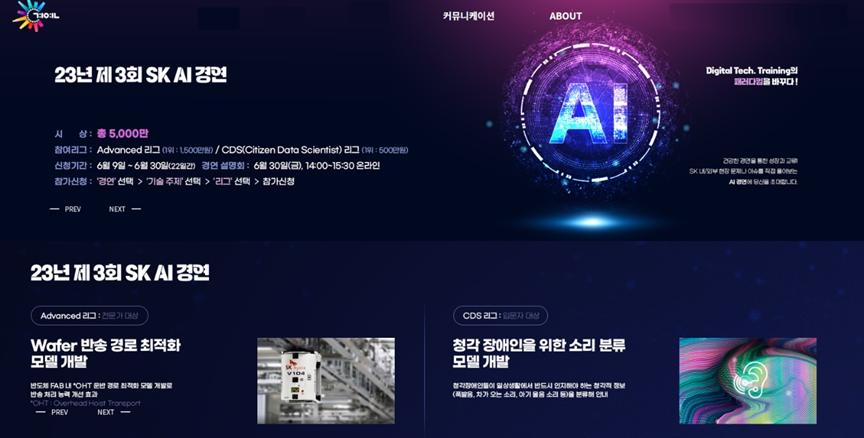

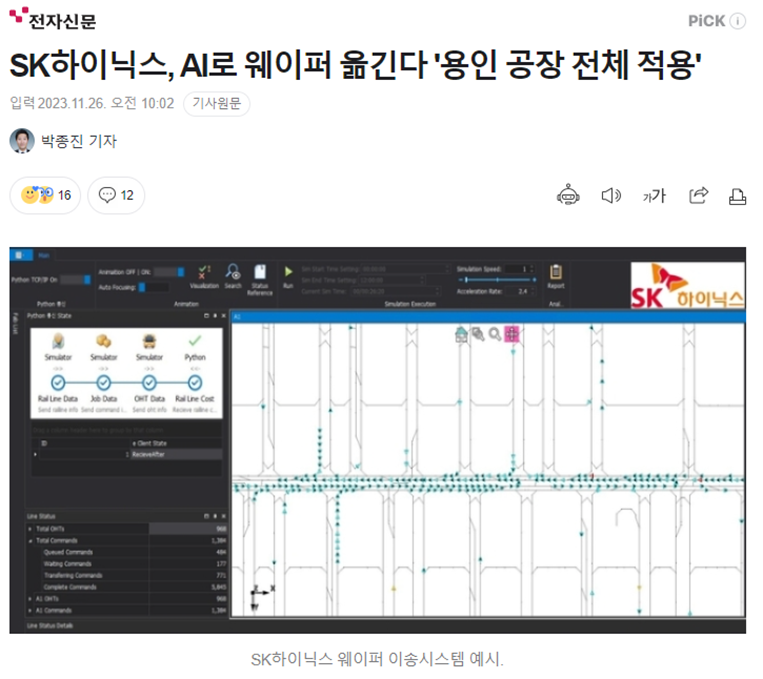

피노키오 시뮬레이터 및 디지털 트윈은 삼성SDI, SK하이닉스, LG전자 등의 첨단 공장에 적용되었으며, SK그룹사 전체 임직원을 대상으로 매년 실시하는 ‘SK AI 경연’의 23년 Advanced 리그 종목을 위한 프로그램으로 채택되어 SK 임직원의 AI 활용능력을 향상시키고 AI 알고리즘 개발을 통해서 실제 공장을 최적화하는데 유의미한 성과를 거두었다.

[그림 9] 23년 SK AI 경연 홍보자료, Wafer 반송 경로 최적화 모델 개발(피노키오 시뮬레이터)

[그림 10] SK하이닉스에 적용된 피노키오 시뮬레이터 관련 기사(2023.11.26, 전자신문)

[그림 10] SK하이닉스에 적용된 피노키오 시뮬레이터 관련 기사(2023.11.26, 전자신문)

카를로의 임직원들은 모든 공장이 더 똑똑(Smart)하고 더 안전(Safe)해지기 바라는 마음으로, 공장의 생산/물류 시뮬레이션 및 디지털 트윈 관련 소프트웨어를 개발하고 있다. 2024년에 교육/훈련용 시뮬레이터를 출시할 예정인데, 카를로의 작은 날개짓이 현업의 담당자들뿐만 아니라 산업공학도 및 산업공학으로 진로를 고민하고 있는 학생들에게 조금이나마 도움이 되기를 바래본다.

대표이사: 유병현 / 사업자등록번호: 220-82-60063

Copyright© 2023. Society for Computational Design and Engineering. All rights