디지털 트윈 기술을 활용한 시스템 신뢰성 예측 방안

국내 산업 기술이 발전함에 따라, 국내 기계 산업은 80 ~ 90년대 단품·부품 생산체계에서 고부가가치를 창출하는 시스템 생산으로 점차 변화하고 있으며, 관련 기업에서는 시스템 신뢰성 예측에 대한 높은 관심을 가지고 있다. 현재까지 시스템 신뢰성은 핵심 부품 또는 모듈의 고장과 동등한 것으로 가정하여 예측하고 있으나, 관련 산업 기술 및 사용자 요구가 점차 고도화됨에 따라 기계 시스템 구성은 점차 복잡해지고 있어 시스템의 신뢰성 예측이 점차 어려워지고 있다. 따라서, 본 기고에서는 한국기계연구원에서 연구 중인 디지털 트윈 기술을 활용한 시스템 신뢰성 예측 방안에 대해 소개하고자 한다.

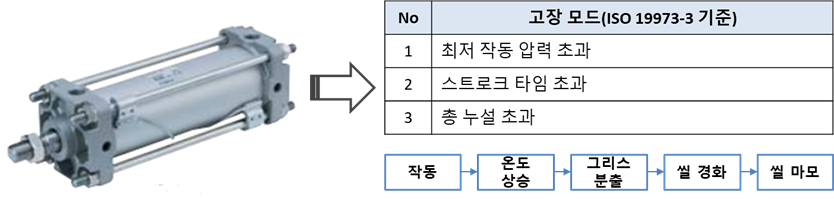

시스템 신뢰성 예측에 있어 맨 처음 고려된 것은 핵심 부품의 고장의 분류이며, 이와 관련하여 실험 사례를 아래와 같이 언급하도록 하겠다. 실험 대상품은 산업계에서 일반적으로 활용되는 공기압 실린더이며 주요 고장모드는 3가지이다.

[공압실린더 고장모드 및 씰 마모 프로세스]

2가지 타입의 공기압 실린더에 대해 내구 시험을 수행하였고, 특이하게도 A타입의 공기압 실린더의 경우 B타입 공기압 실린더와 달리 총 누설 초과 및 스트로크 타임 초과의 고장 모드가 나타나는 것으로 확인됐다.

위의 씰 마모 프로세스를 적용하였을 때, 최저 작동 압력 초과(씰 경화)와 총 누설 초과(마모)는 설명될 수 있으나, 스트로크 타임 초과는 설명하기 어려운 부분이 있어 분해한 결과 공기압 실린더의 커버의 쿠션 홀 디자인이 서로 달라 발생한 것으로 확인됐다.

[공기압 실린더 로드 커버 비교]

위의 실험 사례에 따라, 부품의 신뢰성에 대해 아래와 같이 가정을 하였다.

가정 1) 우발적으로 발생한 고장은 설계 개선을 통해 방지할 수 있음.

가정 2) 열화 메커니즘을 알고 있다면 물리 현상에 기반한 열화 모델을 구현할 수 있음.

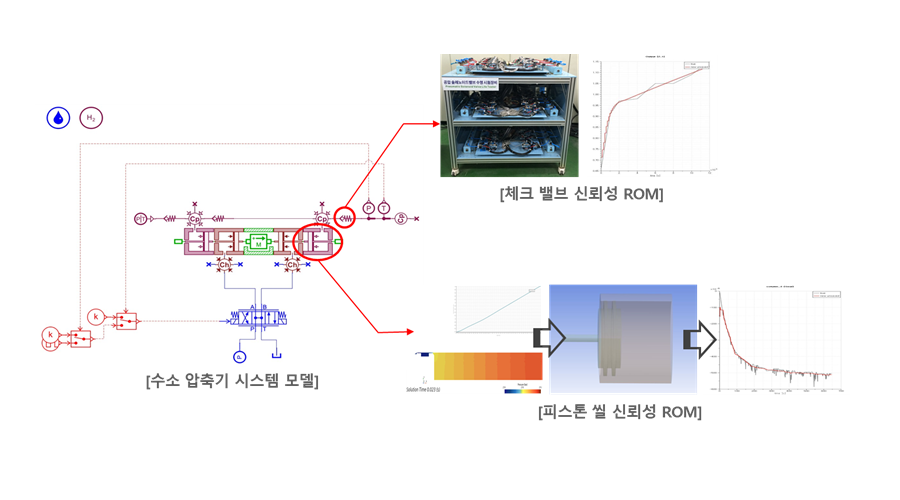

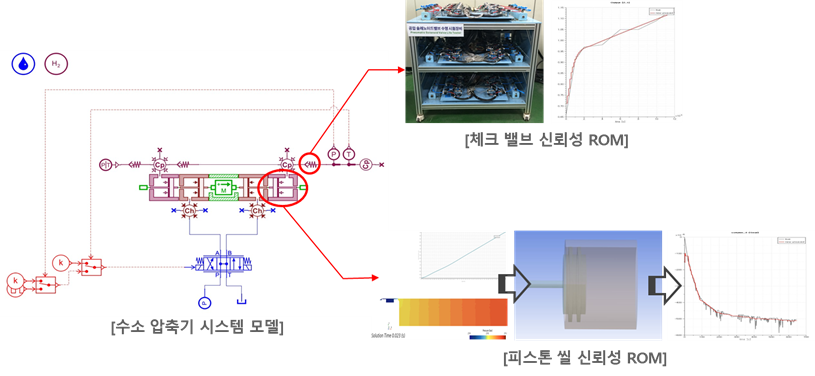

위의 가정 내용과 디지털 트윈 기술을 혼합하여 아래와 같이 수소 압축기에 대한 신뢰성 예측 연구를 수행하고 있다.

[수소 압축기 신뢰성 예측 사례]

먼저, 수소 압축기의 거동 상태 예측을 위해 MBS(Model Based Simulation) 기술을 활용하여 압축기의 전반적인 작동 상태, 피스톤의 거동 등을 예측할 수 있도록 구성하였다. 비교적 고장 물리 모델이 명확한 피스톤 씰의 경우, CFD 및 마모 해석(Archard EQ 활용) 결과를 MBS 모델 적용을 위해 ROM(Reduced Order Model)상태로 변환하였고, 고장 물리 모델이 불명확한 체크 밸브의 경우 실제 실험 결과를 바탕으로 ROM을 생성하였다.

본 수소 압축기 MBS 모델을 바탕으로 제어 시그널에 따른 고장 예측 및 1차 고장 이후 발생하는 2차 고장 예측이 가능하며, 실제 시스템과 연계한 HILs(Hardware In the Loop simulation)기술을 통해 실시간 잔여 수명 예측이 가능해질 것으로 기대하고 있다.

본 고에서는 현재 시도되고 있는 디지털 트윈 기술을 활용한 시스템 신뢰성 예측 방안에 대해 소개하였다. 현재 기계 시스템 장비가 고 정밀화 되어감에 따라 다양한 시스템 신뢰성 예측 기술이 선보이고 있으며 본 고의 내용이 다양한 기계공학자 및 신뢰성공학자들에게 하나의 솔루션으로 제시되길 기대해 본다.

대표이사: 유병현 / 사업자등록번호: 220-82-60063

Copyright© 2023. Society for Computational Design and Engineering. All rights